Инновации

Исследования и разработки компании Timken: совершенствование аддитивного производства

Аддитивное производство, обычно называемое 3D-печатью, изначально было разработано для ускорения создания прототипов. В настоящее время это жизнеспособный производственный процесс, который стимулирует инновации в каждой крупной отрасли. Аэрокосмические компоненты, изготовленные с помощью аддитивного производства, позволяют создавать более легкие, эффективные и экологически безопасные самолеты. В медицине 3D-печать позволяет изготавливать индивидуальные эндопротезы коленного сустава для улучшения результатов лечения пациентов.

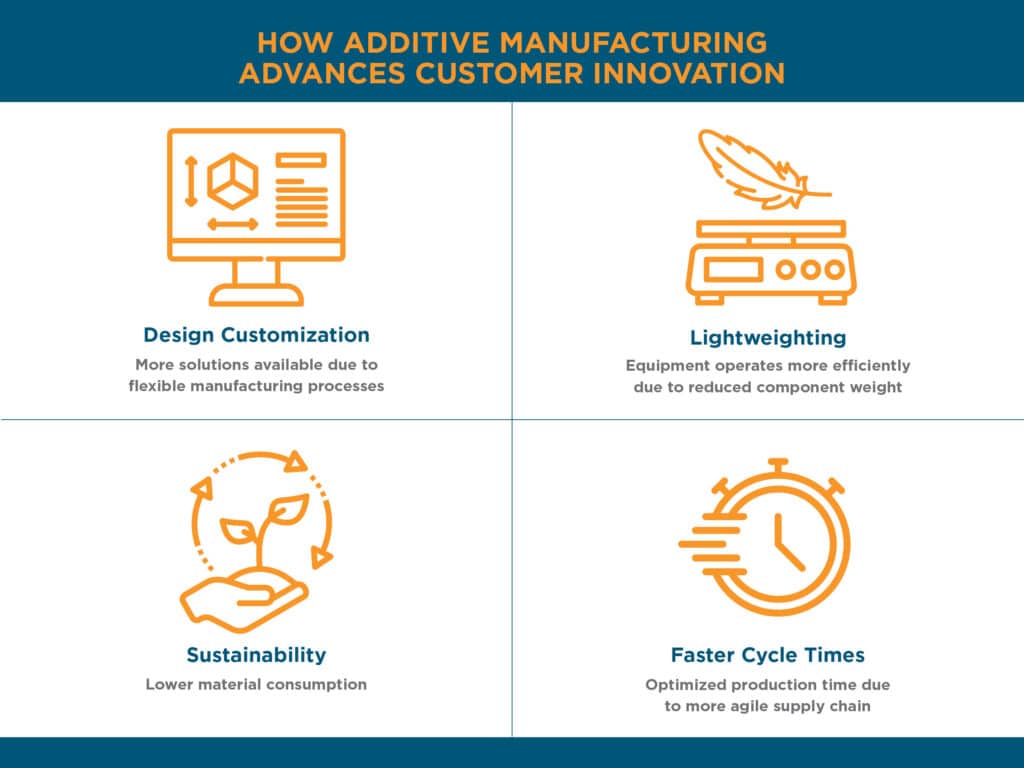

Инженеры по исследованиям и разработкам Timken в настоящее время разрабатывают процессы аддитивного производства, которые могут помочь клиентам удовлетворять меняющиеся технические и деловые потребности. Цель состоит в том, чтобы повысить эффективность производства и сократить цепочку поставок, при этом сохраняя желаемые характеристики продукта.

«Аддитивное производство предлагает больше свободы для проектирования и снижения веса конструкций, а также подразумевает более эффективный производственный цикл, – сказал Mangesh Pantawane, главный инженер по материалам, чья работа превращает теоретические исследования в реальные решения для клиентов. – Это все еще достаточно ново. Есть много возможностей для инноваций».

Sankalp Kota

Материаловед

Год присоединения к Timken: 2019

ЛЮБИМЫЙ ОПЫТ РАБОТЫ

Поддержка производственных предприятий и изучение новых вариантов покрытий для подшипников.«Мне нравится, что когда мы убеждены в необходимости изучения новой идеи, мы вкладываем капитальные вложения, необходимые для ее воплощения в реальность – даже если это совершенно новое и сложное дело или направлено на развитие чего-то, чем мы уже давно занимаемся. Мне особенно нравится эта часть моей работы».

Mangesh Pantawane

Главный инженер по материалам

Год присоединения к Timken: 2022

ЛЮБИМЫЙ ОПЫТ РАБОТЫ

Приобретение новых знаний, способствующих развитию глобального производства Timken.«Компания Timken предоставила мне возможность продемонстрировать свои навыки за пределами аддитивного производства в разработке технологических процессов, термообработке и характеризации материалов. Работая в этой компании, я задействую все свои навыки. У нас очень инновационная среда, где мы постоянно думаем об исследованиях и расширении границ возможного».

Sankalp Kota и Mangesh Pantawane – специалисты нового поколения по решению проблем, продвигающие исследования и разработки компании Timken в области материаловедения, металлургии и аддитивного производства. Познакомьтесь с другими членами команды Timken, которые продвигают инновации: от изучения металлургии для улучшения характеристик и технологичности продукции до проведения новаторских нейтронных исследований, информирующих все научное сообщество.

Процессы следующего поколения для решений нового уровня

На традиционных производственных предприятиях такие процессы, как шлифование, позволяют удалить слои материала с заготовки для создания конечного продукта. В аддитивном производстве применяется противоположный подход – 3D-принтер постепенно наращивает слои материала для создания продукта.

В то время как компания в течение нескольких лет инвестировала в создание основополагающих знаний в области аддитивного производства, группа экспертов исследований и разработок компании Timken в настоящее время изучает, как различные методы аддитивного производства могут расширить выбор материалов и процессов для широкого спектра специализированных подшипников и решений для промышленного перемещения, которые позволят достичь желаемой конструкции по конкурентоспособным ценам.

Существует несколько методов аддитивного производства, но усилия команды сосредоточены только на двух. Первый, лазерная сварка в порошковом слое (L-PBF), использует лазер для наплавления металлического порошка в слои для создания трехмерных деталей. Второй, прямой подвод энергии и материала (DED), наносит расплавленный металл, что позволяет быстрее производить сборки.

Компания Timken использовала оба метода для 3D-печати компонентов подшипников, которые в настоящее время проходят испытания. Результаты предоставят ценную информацию о влиянии 3D-печатных элементов на производительность подшипников.

«На данный момент наши исследования выявили жизнеспособную альтернативную марку стали, которая позволяет печатать компоненты на 3D-принтере, – продолжил Pantawane. – При этом обеспечивается тот же набор механических свойств и значительно повышается эффективность цепочки поставок».

Новые горизонты дизайна продукции

Материаловед Sankalp Kota считает, что решение проблем клиентов лежит в основе инвестиций Timken в исследования в области аддитивного производства. Основной движущей силой является разработка процессов, которые продвигают тенденции в области снижения веса и повышения экологической устойчивости в сфере транспорта, медицинских приборов, промышленного оборудования и потребительских товаров.

Например, компоненты аэрокосмической техники традиционно изготавливаются из плотных металлических конструкций. Их плотность обусловлена ограничениями производственного процесса, связанными с обработкой материала, а не необходимостью выдерживать нагрузки.

3D-печать позволяет проектировщикам продукции начинать с предварительного планирования аддитивного производства. Они могут пересмотреть внутреннюю структуру компонента на основе условий применения, а не производственных ограничений. Используя компьютерные алгоритмы, инженеры могут определить, сколько металла необходимо добавить и в какой конструкции для обеспечения необходимой производительности продукта.

«Мы просто значительно снизили вес исходного компонента, – сказал Kota. – В авиации каждый сэкономленный грамм означает огромное снижение затрат на эксплуатацию самолета. И он построен с использованием гораздо меньшего количества материала для обеспечения экологической устойчивости».

Своевременное предоставление решений клиентам

Аддитивное производство также может упростить клиентам приобретение крайне важных – но малосерийных – решений из более широкого портфеля Timken. Большая часть работы команды в области исследований и разработок была посвящена изучению возможности применения 3D-печати к важным решениям для промышленного перемещения, таким как шарико-винтовые пары, наконечники тяг и промышленные цепи.

«Некоторые клиенты могут заказывать продукт раз в квартал или раз в год, но он все равно имеет решающее значение для их деятельности, – сказал Kota. – 3D-печать позволяет поставщикам гораздо быстрее наращивать объемы производства, чтобы производить ровно столько компонентов, сколько необходимо, при этом не требуется инвентарь или инструменты».

Сегодня Kota и Pantawane продолжают сотрудничать с другими направлениями исследований и разработок Timken, производства и цепочки поставок, чтобы продвигать совершенно новые методы 3D-печати, уникальные для производства подшипников. Группа изучает возможности перевода традиционных процессов термообработки в среду аддитивного производства.

«Мы работаем над разработкой эксклюзивной интеллектуальной собственности Timken, – сказал Kota. – Это обеспечит конкурентные преимущества для наших клиентов».

Клиентоориентированные инновации Timken основаны на инициативах, реализуемых в наших научно-исследовательских лабораториях Timken мирового класса. Узнайте больше об инвестициях компании в комплексные технические разработки: от моделирования и прогнозирования характеристик продукции до создания прототипов новых инженерных решений в области подшипников.

Published: 2025/06/17